Формирование колесных пар

Формирование колесных пар

Колёсные пары относятся к ходовым частям и являются одним из ответственных элементов вагона. Они предназначены для направления движения вагона по рельсовому пути и восприятия всех нагрузок, передающихся от вагона на рельсы при их вращении. Работая в сложных условиях нагружения, колёсные пары должны обеспечивать высокую надёжность, так как от них во многом зависит безопасность движения поездов. Поэтому к ним предъявляют особые, повышенные требования Госстандарта, Правила технической эксплуатации железных дорог, Инструкция по освидетельствованию, ремонту и формированию вагонных колёсных пар, а также другие нормативные документы при проектировании, изготовлении и содержании. Конструкция и техническое состояние колёсных пар оказывают влияние на плавность хода, величину сил, возникающих при взаимодействии вагона и пути, и сопротивление движению.

Работая в современных режимах эксплуатации железных дорог и экстремальных условиях окружающей среды, колёсная пара вагона должна удовлетворять следующим основным требованиям: обладать достаточной прочностью, имея при этом минимальную необрессоренную массу с целью снижения тары подвижного состава и уменьшения непосредственного воздействия на рельсовый путь и элементы вагона при прохождении неровностей рельсовой колеи; обладать некоторой упругостью, обеспечивающей снижение уровня шума и смягчение толчков, возникающих при движении вагона по рельсовому пути; совместно с буксовыми узлами обеспечивать, возможно, меньшее сопротивление при движении вагона и возможно большее сопротивление износу элементов, подвергающихся изнашиванию в эксплуатации.

Большое внимание прочности и надёжности колёсных пар уделялось при создании первых вагонов. Нормальная ось до 1892 г. выпуска имела диаметры шеек, подступичных и средней частей соответственно 100, 135 и 126 мм. В связи с увеличением грузоподъёмности и тары вагонов, а также скорости движения поездов возрастали нагрузки, действующие на колёсные пары, что требовало усиления их элементов. В результате возрастали диаметры осей, совершенствовались конструкции колёс и повышалась прочность посадки их на ось.

В дореволюционной России колёсные пары оснащали составными (бандажными) колёсами, состоящими из колёсного центра, бандажа и укрепляющих его элементов. До 1892 г. применяли колёса, центры которых были деревянными (рис. 2) (колеса Мензеля). Их изготовляли из дерева твёрдых пород. В колёсном центре помещали деревянный диск 2, состоявший из 16 секторов тикового дерева. Он находился между бандажом 1 и ступицей 3, был скреплён с ними при помощи колец 4 и 5, стянутых болтами 6.

Колесо с деревянным центром

Как отмечалось, в те времена такие колёса обладали бесшумным и сравнительно спокойным ходом, смягчали вертикальные толчки. Однако вследствие усушки дерева в процессе эксплуатации болты ослабевали, что нарушало безопасность движения поездов и приводило к необходимости постоянного наблюдения за состоянием крепления.

Поэтому колёса с деревянными центрами (колёса Мензеля) изъяли из эксплуатации. До 1900 г. распространение получили кованые центры, затем литые спицевые, дисковые стальные и чугунные. В 1948 г. изготовление чугунных центров было прекращено вследствие большой массы, малой прочности и частых повреждений при формировании колёсных пар. Прекратилось также изготовление спицевых центров из-за неравномерной жёсткости обода и ослабления соединения с бандажом, завихрения воздуха. Завихрение воздуха вызывало попадание песка на трущиеся поверхности ходовых частей и повышенный износ и задиры металла.

В 1931 г. был совершен переход от бандажных колёс к более совершенным безбандажным, который завершился в 70-х годах. В 1953 г. было также прекращено производство чугунных колёс, поскольку на них часто появлялись выщербины, раковины и отколы, угрожавшие безопасности движения поездов и сокращавшие срок их службы. Более надёжными в эксплуатации зарекомендовали себя стальные литые. С 1935 г. было организовано производство цельнокатаных колёс, обладающих существенными преимуществами перед литыми. С годами цельнокатаные колёса совершенствовались, и они получили широкое распространение.

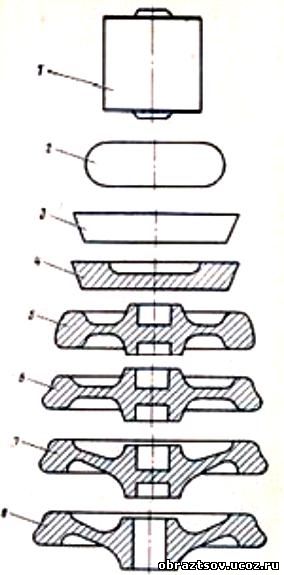

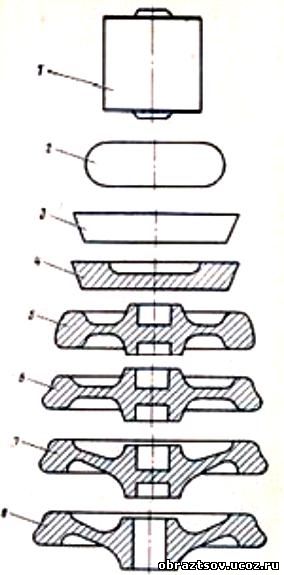

Технологический процесс изготовления цельнокатаного колеса

Для изготовления колес используют стальные слитки массой 3,4 - 4 т, которые раскраивают на шесть - семь заготовок, используя слиткоразрезные станки с последующей ломкой на прессах усилием 1960 - 4067 кН.

Нарезанные заготовки 1 подают в кольцевые газовые печи для нагрева в течение 5,6 - 6,0 ч.

• После нагрева производится предварительная осадка 2 (усилием 19600 кН)

• Затем производится осадка в кольце 3.

• Выполняется разгонка металла пуансоном 4 (усилием 4960 кН).

• Предварительная формовка ступицы и прилегающей к ней части диска 5 (усилием 9800 кН).

• Прокатка обода и прилегающей к нему части диска 6.

• Выгибка диска и калибровка геометрической формы колеса 7 (усилием 349 - 330 кН).

• Прошивка отверстия в ступице 8.

Все процессы изготовления колес выполняются на прессопрокатной линии.

После этого колеса подают на противофлоксную обработку, которая ведется в конвейерных печах путем нагрева до 400 - 650 оС, выдержка при этой температуре не менее 4,5 ч. Все колеса подвергают прерывистой закалке и отпуску на специальных установках.

Перед закалкой колеса нагревают в кольцевых печах до температуры 800 - 850 оС в течение от 80 до 110 мин. Затем колесо укладывают на специальный стол, который поворачивается в вертикальное положение.

С помощью приводного ролика колесо вращается и одновременно его обод охлаждается водой, имеющей температуру 20 - 35 оС в течение 100 - 200 с. После закалки колесо возвращается в горизонтальное положение. Колеса складывают в стороны для остывания в течение 30 - 40 мин, а затем их передают для отпуска в кольцевые электропечи.

Отпуск производится в течение 2,5 - 3,0 ч при температуре 470 - 520 оС. После термообработки колеса поступают на механическую обработку, которая выполняется на специальных станках.

Механической обработке подлежат: поверхность катания; гребень; торцевая поверхность обода с внутренней стороны торцов и отверстие ступицы.

Колеса подвергают ударным испытаниям на копровых установках. Для этого колесо подается на копер, где на него падает груз массой 1 - 3 т с высоты 11 м.

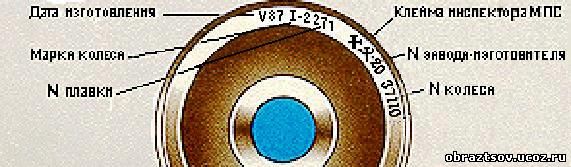

В процессе изготовления колес на наружной грани обода в горячем состоянии наносят клейма.

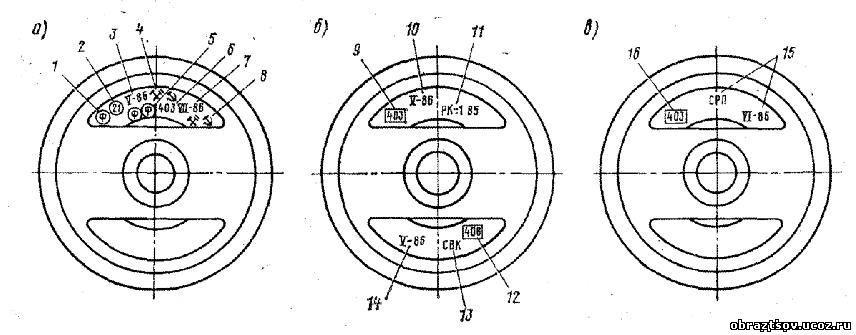

Клейма на колесе

Надежность работы колесной napы и безопасность движения поездов во многом зависит от прочности соединения колес с осью. Колеса, насаженные на ось, удерживаются на ней благодаря, наличию натяга, образующегося вследствие того, что диаметр отверстия ступицы колеса меньше диаметра подступичной части оси. Колеса с осью соединяют прессовым способом. Колесные пары формируют в колесном цехе вагоностроительного и вагоноремонтного заводов (ВСЗ и ВРЗ) и вагонных колесных мастерских (ВКМ), оснащенных гидравлическим прессом, станками для обработки осей и колес, мостовым и консольным кранами, стендами для дефектоскопирования осей и др. Запрессовочный пресс имеет механизм для записи диаграммы запрессовки и рабочий манометр контроля усилия запрессовки. Перед запрессовкой производится обработка сопрягаемых поверхностей ступицы колеса и подступичной части оси с соблюдением требований натяга, шероховатости, овальности, волнистости.

Размеры подступичных частей оси должны соответствовать стандартам и требованиям действующей Инструкции по осмотру, освидетельствованию, ремонту и формированию вагонных колесных пар. Для плавного захода оси в ступицу колеса при запрессовке наружная часть подступичной зоны оси обтачивается на конус с разностью диаметров не более 1 мм и длиной 7—15 мм (запрессовочный конус). Середина оси намечается кернером, относительно которого симметрично устанавливают колеса при запрессовке. После окончательной обработки подступичную и среднюю части оси испытывают магнитным дефектоскопом. Подобранное по размерам колесо подается краном на карусельный станок, где производится расточка отверстия ступицы. Во избежание задиров в процессе запрессовки и снижения концентрации напряжений в оси внутренние кромки отверстия ступицы выполняют с закруглением радиусом 4—5 мм. Для получения прочного прессового соединения диаметры подступичных частей оси делаются на 0,1—0,25 мм больше диаметра отверстий ступиц (натяг). Сопрягаемые поверхности отверстий ступиц колес и подступичных частей оси обрабатывают с шероховатостью Rz 320. В процессе запрессовки ведется контроль за показанием манометра на прессе.

Процесс запрессовки колес на ось выполняется в такой последовательности: подготовленное колесо и ось подвешивают на балке пресса так, чтобы геометрические оси отверстия ступицы, плунжера пресса и вагонной оси совпадали. Сопрягаемые поверхности оси и колеса покрывают натуральной олифой, конец оси вставляют в отверстие ступицы, а другой торец оси упирается в торец плунжера пресса.

Для того чтобы в процессе запрессовки не повредить резьбовую часть для гайки крепления роликовых подшипников, на конец оси надевают предохранительный стакан, который упирается в заднюю галтель шейки. После этого включают электродвигатель пресса, и плунжер приводится в движение, продвигая ось относительно ступицы колеса со скоростью 2 мм/с, что обеспечивает нормальную запрессовку. После запрессовки одного колеса, ось поворачивается другим концом и на нее напрессовывается второе колесо. Давление в процессе запрессовки должно возрастать равномерно.

Рациональное усилие запрессовки колес на ось принимается 370—550 кН на каждые 100 мм диаметра подстуличной части оси. По форме нормальная диаграмма запрессовки имеет вид плавной нарастающей, несколько выпуклой вверх кривой. На каждую формируемую колесную пару индикатор вычерчивает две диаграммы—для левого и правого колес.

Контролируемые параметры диаграммы: конечные усилия, длина сопряжений и форма кривой линии. Конечные усилия Рак на диаграмме запрессовки определяются положением точки кривой, соответствующей концу процесса 3 запрессовки. При расположении начала и конца кривой выше или ниже нулевой линии, 2, а также при перекосе диаграммы запрессовка не бракуется. В зависимости от качества обработки сопрягаемых поверхностей колес и оси, а также вследствие ряда других причин запрессовка может быть некачественной. При отсутствии после распрессовки задиров на посадочных поверхностях разрешается повторно насаживать колеса на ту же ось без дополнительной механической обработки. Более двух раз перепрессо-вывать колесо на один и тот же конец оси не разрешается без дополнительной механической обработки.

На бланке диаграммы запрессовки записывают следующие данные: дата запрессовки, тип колесной пары, диаметры подступичной части оси и отверстия ступицы (с точностью до 0,01 мм), номер оси, натяг, длина ступицы, (Конечное усилие запрессовки, маркировка цельнокатаного колеса, правое (со стороны маркировки на торце оси) или левое. Диаграмма запрессовки подписывается: мастером или начальником

вагоноколесных мастерских (ВКМ), а при отсутствии начальника — старшим мастером или заместителем начальника вагонного депо (ВЧД) в линейных предприятиях; мастером или инспектором ОТК на заводе, а на заводах промышленности, кроме того, заводским инспектором — приемщиком МПС. На каждой забракованной диаграмме делается отметка «брак» с указанием причины. Годные диаграммы хранятся 20 лет.

У сформированных колесных пар проверяют: расстояние между внутренними гранями ободов колес, разницу расстояний от внутренних граней колес до торца оси с обеих сторон колесной пары и диаметры колес по кругу катания. После осмотра и проверки колесные пары передают на участок механической обработки поверхностей катания, обточки и накатки шеек, а затем проверяют основные размеры колесной пары .

Обработанные колесные пары передаются на участок окраски, где они покрываются краской черного цвета на олифе, лаком или эмалью. Окраске подлежат: средняя часть оси, колеса, за исключением ободов, места соединения лабиринтных колец с предпод-ступичными частями. Предподступич-ные части оси между колесом и лабиринтным кольцом у колесных пар для подшипников качения окрашиваются после монтажа буксовых узлов. Наряду с прессовым способом соединения колес с осью на заводах нашей страны проводились исследования по внедрению тепловой посадки. В этом случае ступица колеса нагревается до определенной температуры, что создает возможность свободного надевания колеса на ось. При остывании колесо прочно соединяется с осью. Однако отсутствие контроля качества посадки, усложнение снятия колес с оси при расформировании колесных пар и значительно большие затраты энергии на нагрев задерживают применение тепловой посадки до устранения этих недостатков.

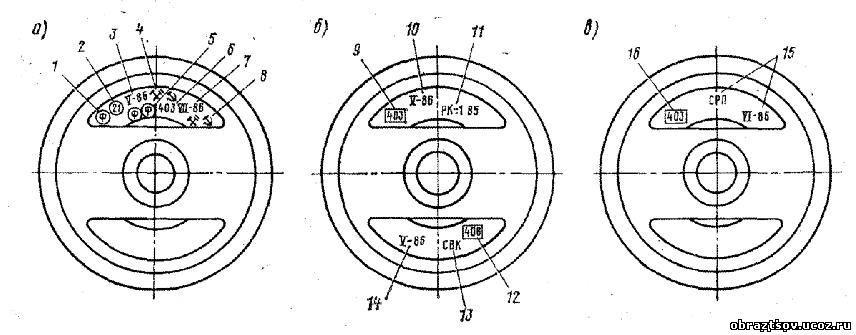

При формировании колесных пар из новых элементов, а также при ремонте со сменой элементов с производством прессовых работ на торцах шеек осей с правой стороны наносят клейма.

После опробования ступиц колес на сдвиг на торце оси с правой стороны колесной пары наносят знак опробования 5 (две буквы фф), номер завода или В КМ 6, дату опробования на сдвиг 7, приемочные клейма МПС 8. При полном освидетельствовании колесной пары на левых торцах оси для подшипников качения и скольжения наносят условный номер завода, депо или ВКМ, дату освидетельствования.

Перед постановкой редукторно-кар-данного привода от торца шейки оси колесная пара подвергается полному освидетельствованию с нанесением клейма буквы РК и даты установки привода (месяц римской цифрой и две последние цифры года).

Колесным парам, сформированным в ПНР до 1972 г., имеющие клейма в овале, латинское; «48» или «TASKO», «70» в овале, при первой обточке производится полная ревизия букс со снятием внутренних колец и после наносят на левый торец буквы СВК 13, дату ревизии 14 и номер пункта 12. При установке роликовых подшипников отечественного изготовления на колесные пары, сформированные в Румынии с клеймом FOB на торце левой шейки оси после номера пункта наносят клейма — буквы СРП и дату. В осях с креплением подшипников шайбой в случае обточки колесной пары без демонтажа букс на стопорной шайбе наносят знак обточки О, номер пункта и дату. На торцах шеек колесных пар с торцовым креплением шайбой на правом торце наносятся клейма. Кроме этого, при новом формировании и ремонте со сменой элементов на стопорной шайбе правого торца оси наносят знак формирования, условный номер предприятия, сформировавшего или производившего ремонт, дату (месяц и две цифры года). На стопорной шайбе левой шейки указывают дату освидетельствования колесной пары и номер пункта.

Увеличение скоростей движения поездов на железных дорогах и возрастание нагрузок от колесной пары вагона на рельсы приводят к росту динамических усилий, а в результате — к повышению напряжений в ходовых частях. В частности, с ростом скоростей движения возрастают колебания виляния вагонов вследствие наличия конусности 1 : 10 поверхности катания колесных пар, что приводит к увеличению горизонтальных поперечных сил. Возрастание горизонтальных сил в свою очередь приводит к повышению интенсивности износа гребней колесных пар и рельсов, нарушению работоспособности буксовых подшипников и сокращению срока их службы. Поэтому современные условия эксплуатации выдвигают вопрос дальнейшего увеличения прочности, надежности колесных пар в эксплуатации.

В конструктивном отношении существует три пути повышения надежности колесных пар:

-применение сталей новых марок, обладающих повышенными механическими свойствами;

-поиск оптимальных линейных размеров колеса и оси, при которых силовой режим в условиях эксплуатации был бы приемлемым для выбранных материалов;

-дальнейшее совершенствование технологии изготовления колесных пар. Помимо выбора более рациональных марок стали, интенсивно ведутся работы по созданию специальных колесных пар для грузовых вагонов, обладающих повышенными нагрузками от колесной пары на рельсы. Колесные пары таких вагонов отличаются большими диаметрами элементов оси. В последнее время разработана новая конструкция вагонной оси с цилиндрической средней и укороченной подступичной частью. Сопряжение между этими частями выполнено радиусом 100 мм. Такие оси изготавливают методом винтовой прокатки или радиально-ротационным способом. При изготовлении оси делается упрочнение галтелей путем накатывания роликами с поворачивающейся осью вращения и производится магнитный контроль. Экономия металла на одной такой оси составляет 22 кг. Кроме этого, новая ось более прочна и надежна, особенно в зоне прессовых соединений с колесами. Одним из перспективных путей дальнейшего повышения прочности вагонных осей является комбинированный способ поверхностного упрочнения, сочетающий закалку токами высокой частоты с поверхностным пластичным деформированием (ППД) путем обкатывания роликами.

При изготовлении осей начинает широко внедряться радиально-ротационная ковка одновременно четырьмя бойками, что повышает прочность и ударную вязкость металла. Ведутся работы по созданию облегченного колеса, снижающего расход металла для его изготовления. Большое место в исследованиях по созданию надежной колесной пары занимает обеспечение прочности посадки колес на ось. В результате установлены основные контролируемые параметры диаграммы запрессовки: конечные усилия, длина сопряжения и форма кривой.

ОСЬ

Вагонная ось (рис. 1) является составной частью колёсной пары и представляет собой стальной брус круглого, переменного по длине поперечного сечения. На подступичных частях 3 оси располагаются колёса, укреплённые жёстко или подвижно, а на шейках 1 размещаются подшипники. Вагонные оси различаются между собой размерами, определяемыми в зависимости от заданной нагрузки; формой шейки оси в соответствии с применяемым типом подшипника – для подшипников качения и подшипников скольжения; формой круглого поперечного сечения – сплошные или полые; способом торцового крепления подшипников качения на шейке оси – корончатой гайкой или шайбой.

Рис. 1. Типы вагонных осей:1 - шейка;2 - предподступичная часть;

3 - подступичная часть;4 - средняя часть

Кроме того, оси классифицируются по материалу и технологии изготовления. Между шейками 1 и подступичными частями 3 находятся предподступичные части 2, служащие для размещения деталей задних уплотняющих устройств букс, а также снижения концентрации напряжений в переходных сечениях от nодступичных частей к шейкам оси. В местах изменения диаметров для снижения концентрации напряжений имеются плавные сопряжения – галтели, выполненные определёнными радиусами: от шейки 1 – к предподступичной 2, от предnодступичной – к подступичной 3 и от средней 4 – к подступичной частям. Снижение концентрации напряжений, вызванных посадкой внутреннего кольца роликового подшипника, обеспечивается разгружающей канавкой, расположенной у начала задней галтели шейки оси (рис. 8, г). Оси для подшипников качения на концах шеек имеют нарезную часть К (рис.1, а) для навинчивания корончатой гайки, на торце имеется паз с двумя нарезными отверстиями для постановки и крепления двумя болтами стопорной планки.

В вагонных осях с креплением подшипников качения при помощи приставной шайбы в торцах шеек делают нарезные отверстия для болтов (рис. 1, б) в двух вариантах: при помощи трёх или четырёх болтов. На торцах всех типов осей предусмотрены центровые отверстия (рис. 1, д, е), служащие дляустановки и закрепления оси или колёсной пары в центрах при обработке на токарном станке. Форма и размеры центровых отверстий стандартизированы. Оси колёсных пар, оборудуемых дисковым тормозом, а также оси, на которых предусмотрена установка привода подвагонного генератора, имеют посадочные поверхности для установки тормозных дисков или деталей редуктора. Основные размеры и допускаемые нагрузки для стандартных типов осей вагонов широкой колеи, кроме вагонов электро- и дизель-поездов, приведены в табл. 2.

На шейки осей РУ1 и РУ1Ш устанавливают роликовые подшипники с наружным диаметром 250 мм.

У всех типов осей расстояния между центрами приложения нагрузки к шейкам одинаковы и составляют 2036 мм. Для грузовых вагонов с повышенными нагрузками от колесной пары на рельсы до 245 кН предусмотрена усиленная ось, имеющая увеличенные диаметры.

Вагонные оси изготавливают поперечно–винтовой прокаткой и радиально–ротационным методом.

Процесс поперечно – винтовой прокатки ведётся на трёхвалковом стане, валки которого расположены под углом 120 градусов один к другому, что обеспечивает автоматическую деформацию заготовки по форме оси при помощи контролирующего устройства.

При радиально–ротационном способе черновая ось зажимается в шпинделе машины, где ролики обеспечивают обжатие заготовки в соответствии с требуемыми размерами.

Изготовление вагонных осей методом поперечно–винтовой прокатки и радиально–ротационным методом даёт возможность обеспечить высокую производительность и улучшить качество металла оси.

Схема изготовления осей

Технологический процесс изготовления вагонной оси включает:

• получение черновой заготовки;

• термическую обработку;

• правку;

• очистку от окалины;

• черновую и чистовую механическую обработку;

• приёмку и клеймение.

На шейке или средней части оси в горячем состоянии наносят знаки и клейма

1-номер завода изготовителя

2-дата изготовления оси

3-приемочные клейма МПС

4-номер оси

5-номер плавки.

После этого черновые оси термически обрабатывают (нормализация или нормализация с отпуском) с последующим процессом правки на прессах или штампах, а затем очистки в дробеструйных конвейерных камерах. Черновые оси проходят приемо-сдаточные испытания от каждой партии одной плавки до 150 штук.

При этом проверяют внешний вид, размеры каждой оси и проводят механические испытания образцов, вырезанных из оси, на удар и растяжение.

После механической обработки клейма, нанесённые на среднюю часть черновой оси, переносят на один из торцов.

В процессе механической обработки вагонных осей на участках, оснащенных автоматическими линиями, обрезают два конца заготовки и зацентровывают их, затем выполняют черновую обработку оси, проточку шеек под резьбу М110, фрезерование пазов под стопорную планку и сверловку отверстий под резьбу М12, с последующим нарезанием резьбы.

Для повышения усталостной прочности всю поверхность вагонной оси накатывают роликами на специальных токарно-накатных станках. Сущность накатки состоит в том, что закреплёная в станке ось приводится во вращение и к её поверхности с определённым усилием прижимаются ролики, которые одновременно перемещаются с супортом вдоль оси.

После накатки шлифуют шейки оси и подступичные части, затем промывают водным раствором триэтаноламина в одной камере и обдувают воздухом – во второй.

У готовой оси колёсной пары автоматически контролируют размеры, потом проверяют ось магнитным дефектоскопом.

Чистовые оси

|